Mit Laser- oder Tintenstrahldruckern Dokumente oder Fotos ausdrucken ist mittlerweile alltäglich. Die dafür notwendigen Geräte sind für wenig Geld zu haben und praktisch in jedem computerisierten Haushalt zu finden. Jetzt zeichnet sich der Schritt in die dritte Dimension ab: "Drucker", die in der Lage sind, dreidimensionale Gegenstände aus Kunststoff oder Metall zu produzieren. Unwillkürlich kommen einem beim Anblick eines solchen Gerätes Assoziationen zu dem "Replikator" aus den "Star Trek"-Filmen. Auch wenn uns davon sicher noch ein paar Jahrhunderte trennen, das ist eine außerordentlich spannende Technik. Heute finden sich solche 3D-Drucker praktisch nur in Industrieunternehmen im Einsatz, wo sie verwendet werden, um Prototypen und Muster zu erstellen oder Kleinserien zu produzieren. Kein Wunder angesichts von Preisen, die noch deutlich über der 10.000-Euro-Grenze liegen. Aber wer sich erinnert, welche Preise noch vor 20 Jahren für einen Laserdrucker zu zahlen waren oder vor 10 Jahren für einen Farb-Laserdrucker und dies mit den heutigen Preisen vergleicht, der vermag abzuschätzen, wann es bei dieser Technik soweit sein wird, dass sie in den Konsumermarkt Einzug findet. Neben einem niedrigen Preis ist natürlich auch ein entsprechender Nutzen für den Kunden wichtig. Und der liegt auf der Hand: Alltagsgegenstände - vor allem solche aus Kunststoff - kauft man dann nicht mehr im Laden. Stattdessen lädt man sich die entsprechende 3D-CAD-Datei aus dem Internet und "druckt" sich das gewünschte Teil aus. Natürlich beschränkt sich das nicht nur auf Gebrauchsgegenstände, auch einfache Ersatzteile ließen sich auf diesen Weg schnell besorgen. Aber das ist noch Zukunftsmusik. Die Realität ist - noch - eine andere, und die konnte man sich auf der AUGE User Konferenz am 9. Mai in Frankfurt anschauen.

Der 3D-Drucker sieht eher unspektakulär aus. Das Dimension-Modell, dass uns Bjoern Richter von der Firma Stratasys vorführte, ist ungefähr so groß wie ein Backofen und besitzt wie dieser eine Glasscheibe, durch die man in das Innere schauen kann. Dort bietet sich allerdings ein weitaus interessanterer Anblick als bei einem Haushaltsbackofen, kann man doch im laufenden Betrieb sehen, wie der Druckkopf das dreidimensionale Modell zusammenbaut.

3D-Drucker "Dimension uPrint"

Foto: Stratasys Inc.

Die Technik

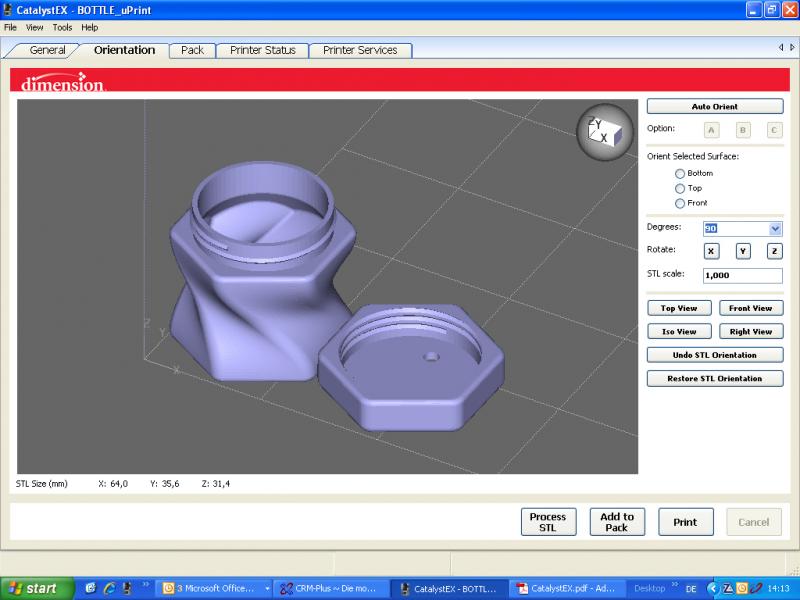

Um mit einem 3D-Drucker einen Gegenstand herzustellen, braucht man zunächst eine Druckdatei. Die mit dem Drucker mitgelieferte Software Catalyst kann direkt das Dateiformat STL verarbeiten. STL ist zwar ein proprietäres Format der Firma 3D Systems, aber sehr weit verbreitet. Dementsprechend gibt es auch zahlreiche Konvertierungstools um STL-Dateien aus anderen gängigen Formaten zu erzeugen. Hat man also eine solche STL-Datei mit Hilfe eines CAD-Programms erzeugt, so kann man diese mit Hilfe von Catalyst an den 3D-Drucker schicken.

Das folgende Bild zeigt die Darstellung eines zweiteiligen "Salzstreuers" nachdem die CAD-Daten von Catalyst aufbereitet wurden.

Screenshot einer von Catalyst aufbereiteten CAD-Datei eines zweiteiligen Bauteils

Foto: Stratasys Inc.

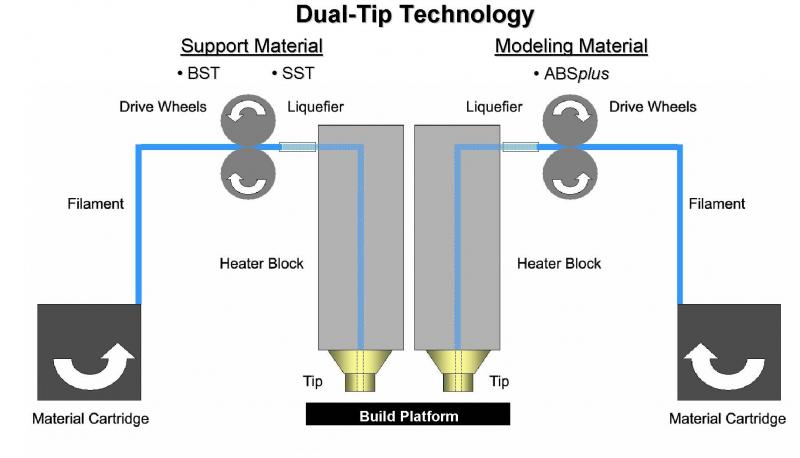

Catalyst importiert dazu die STL-Daten und richtet die Teile aus. Dann zerlegt es das Modell automatisch in Schichten und berechnet - soweit notwendig - die Stützkonstruktionen und den Weg für den "Druckkopf". Das eigentliche Baumaterial ("Modeling Material") besteht aus einem ABS-Kunststoff und liegt in Drahtform vor. Zugeführt wird es aus einer Kassette ("Material Cartridge"), die das Pendant zu den Tintenpatronen moderner Farbtintenstrahldrucker darstellt. Dieser ABS-Strang fädelt sich automatisch ein, wird über Rollen ("Drive Wheels") dem Druckkopf zugeführt, dort verflüssigt (im "Heater Block") und in ca. 0,25 mm dicken Schichten spurweise durch eine Düse ("Tip") herausgepresst. In gleicher Weise geschieht dies auch mit der Stützkonstruktion. Die folgende Darstellung veranschaulicht das Prinzip.

Funktionsprinzip Dimension 3D-Printer

Grafik: Stratasys Inc.

Durch die Stützkonstruktion sind beliebige Hinterschneidungen möglich. Und das geht so: Der Drucker verwendet einen zweiten Kunststoff als Stützmaterial ("Support Material"). Damit werden Konturen, unter denen sich sonst nur Luft befinden würde, mit dem Stützmaterial unterlegt. Das kann man sich so ähnlich vorstellen, wie die hölzernen Stützkonstruktionen, die man früher bei der Gewölbekonstruktion benutzt hat, um einen Steinbogen zu bauen, der ja erst dann stabil war, wenn der Schlussstein eingesetzt wurde. Nach Abschluss des Druckprozesses wird dieses Stützmaterial mit Hilfe einer Lauge ausgewaschen. Damit ist das gewünschte Teil gebrauchsfertig.

Auf dem folgenden Bild ist ein fertiges Teil zu sehen. Es ist der "Salzstreuer", der in dem Screenshot von Catalyst abgebildet ist. Das Foto zeigt ihn nach dem Auswaschen des Stützmaterials. Man erkennt bei dem rechten Teil oben das Gewinde. Dieses ist voll funktionsfähig und leichtgängig.

Fertig gedrucktes zweiteiliges Bauteil aus Dimension 3D-Printer

Bild: Jürgen Thau

Und was kann man damit alles produzieren?

Nun, im Prinzip jede Form, die man sich vorstellen kann. In der Größe natürlich begrenzt durch die maximalen Abmessungen, die das jeweilige Druckermodell liefern kann - so wie das bei herkömmlichen Druckern auch der Fall ist. Und so wie es für die herkömmliche Drucktechnik Drucker in verschiedenen Formaten gibt, so liefert auch Stratasys Modelle für unterschiedliche Abmessungen. Das auf der User Konferenz vorgestellte Modell konnte Teile mit den maximalen Außenmaßen von 254 x 254 x 305 mm. Gebaut wird immer mit einem einfarbigen ABS-Kunststoff. Oben abgebildet ist der Kunststoff in der Farbe elfenbein. Weiterhin stehen die Farben weiß, rot, blau, grün, gelb, stahlgrau und schwarz zur Verfügung.

Das fertige Teil lässt sich anschließend nach Belieben bohren, fräsen, lackieren oder - nach entsprechender Vorbehandlung - sogar verchromen. Ebenso ist das nachträgliche Schneiden von Gewinden möglich. Erstaunlich auch die Festigkeit der produzierten Teile. Unter den verteilten Mustern waren einteilige Klammern von ca. 5 mm Materialstärke, die so stabil waren, dass sie sich nur mit erheblichen Kraftaufwand zerbrechen ließen. Beeindruckend waren auch die gezeigten Schachfiguren, mit teils unglaublich feinen Details, wie einer kleinen Treppe innerhalb des Turms.

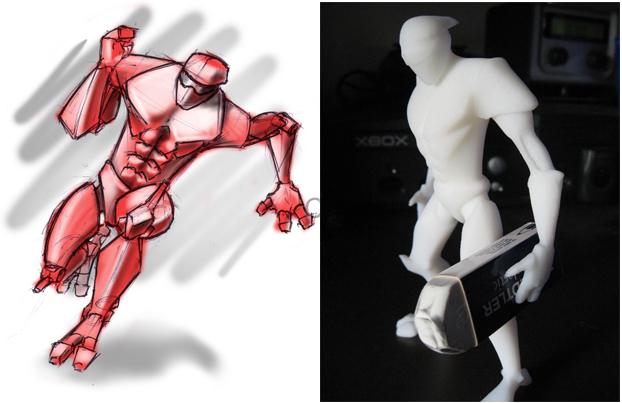

Hier noch zwei Beispiele von "gedruckten" Teilen:

Totenkopf einer peruanischen Mumie mit Dimension-Drucker erstellt

Foto: Stratasys Inc.

Das obere Bild zeigt den Totenschädel einer peruanischen Mumie, wie er anhand einer Computer-Tomographie erzeugt wurde. Das Bild unten zeigt eine Action-Figur nebst dem Entwurf, wie ihn der Grafiker gezeichnet hat.

Action-Figur mit Dimension-Drucker erstellt, links der Grafikentwurf

Foto: Stratasys Inc.

Fazit

Ganz sicher werden solche 3D-Drucker im Bereich Prototypenentwicklung, Modellbau und Kleinserienfertigung in wenigen Jahren so selbstverständlich sein, wie es Laserdrucker heute in jedem Büro sind. Und so wird auf so manche Berufsgruppe die eine oder andere Umstellung zu kommen. Es ist kaum denkbar, dass künftig zum Beispiel Architekten in stundenlanger, mühevoller Handarbeit ihre Modelle noch von Hand bauen.

Ob und wann diese Technik den Konsumermarkt erreicht, ist heute natürlich noch pure Spekulation, aber ich kann es mir sehr gut vorstellen. Was könnten die Folgen sein? Welche Geschäftsmodelle werden davon profitieren? Welche werden neu entstehen und welche verschwinden? Werden sich die Benutzer Artikel, die sie jetzt nur auf dem Bildschirm in 3D sehen - so wie in Second Life - dann als Datei herunterladen und ausdrucken? Wird es illegales Filesharing von Konstruktionsdaten der neuesten Playmobilfiguren geben? Kopiert man sich einfache Teile dadurch, dass man das Original auf einen 3D-Scanner legt, so wie heute ein Buch?

Nun, das alles wird die Zukunft zeigen. Es bleibt auf jeden fall spannend!

Links:

Alphacam GmbH (Stratasys-Händler): http://www.alphacam.de/3dprinter/

Stratasys Inc. (englisch): http://www.stratasys.com/

Second Life, 3D-Internet: http://de.secondlife.com/

AUGE in Second Life: http://slurl.com/secondlife/Merx/18/129/23 (Bedienungsanleitung)

Kommentare

3D Internet