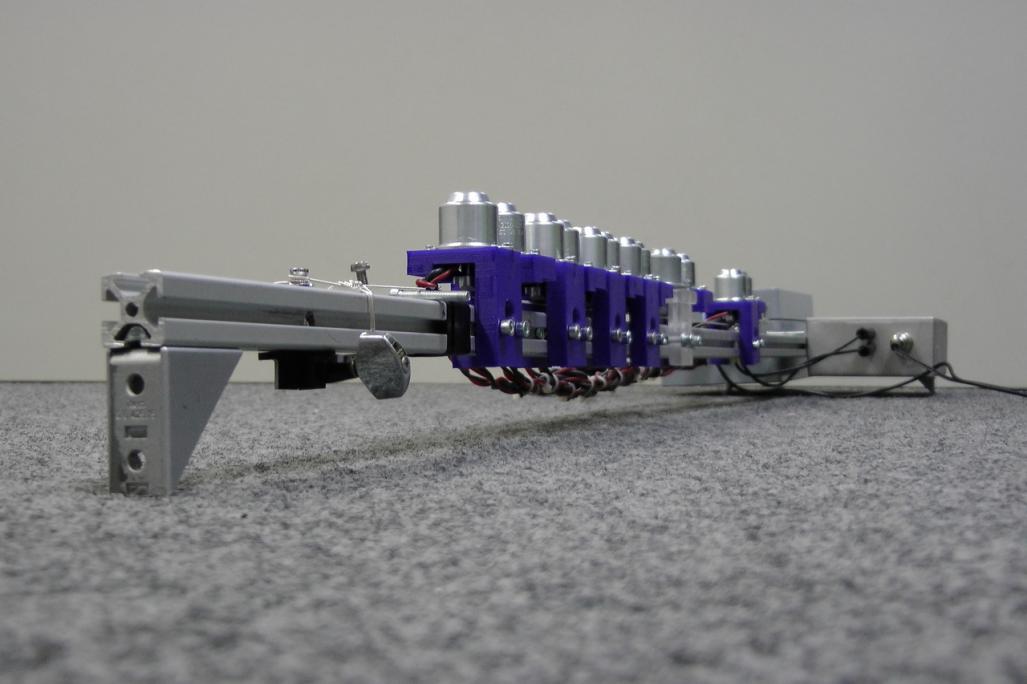

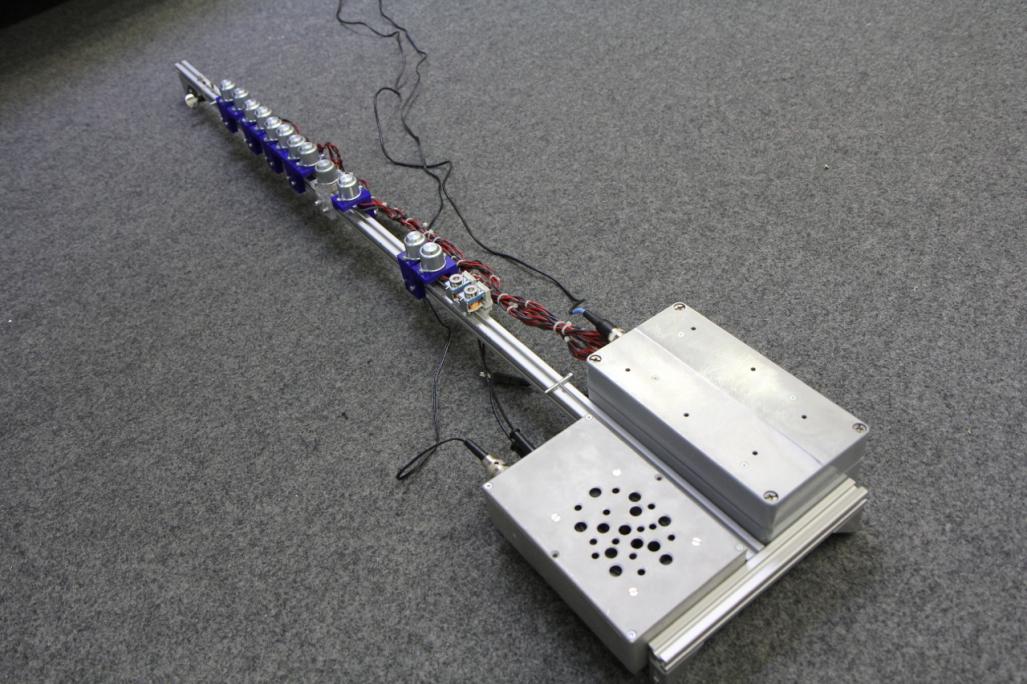

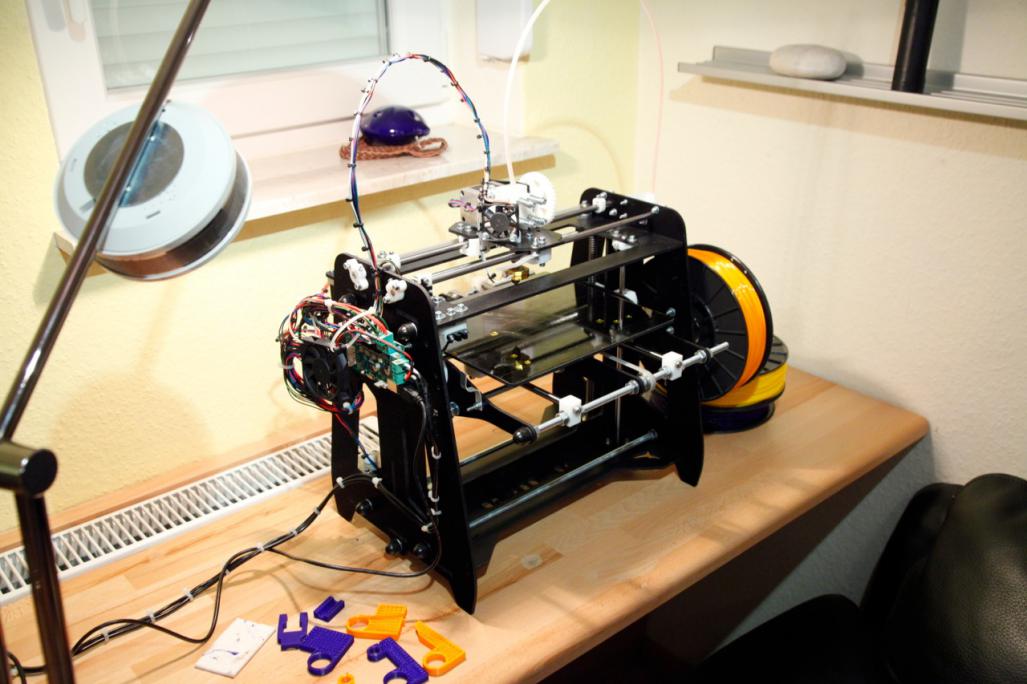

In diesem zweiteiligen Artikel beschreiben Sighard Schräbler und Dharaha Thanapalasingham ausführlich den Bau und die Programmierung eines Guitarbots, einer einsaitigen, computergesteuerten Gitarre, im Rahmen eines Schülerprojekts. Das fertige Gerät kann schon einmal in den beiden folgen Bildern bewundert werden. Wie das ganze in Bewegung aussieht und vor allem klingt, ist in diesem Video auf YouTube zu erleben. (Anm. d. Red.)

|

|

Motivation: Wofür ist das gut?

Eine gute Frage, man sollte sie übrigens viel öfter stellen. Was an dem ganzen 3D-Drucker-Hype irritiert, ist genau das: Sehr oft genügt ein Stück Metall, ein paar Schrauben, ein Stück Holz, eine Platine oder ein Klumpen Sugru und das Problem ist gelöst. Stolze Besitzer eines selbstgebauten 3D-Druckers erklären dazu feierlich: „Das ist ein Drucker, der die Teile für den Drucker druckt, ein sogenannter RepRap, ein Replicating Rapid Prototyper.“ Das hört sich irgendwie nach Selbstzweck an, das Ziel kann es ja nicht sein, dass am Ende auf der Erdoberfläche alles mit solchen Druckern zugestellt ist.

Es ist auch nicht das Ziel. Die Open-Source-Gemeinde möchte den Leuten die Scheu vor Entwurfswerkzeugen und Fertigungsverfahren nehmen, möchte, dass 3D-Druck zu einer kostengünstigen und ubiquitären Technik wird, leicht einzusetzen von jedermann. Gedruckt wird meist in PLA (Polylactic Acid), ein sehr leistungsfähiger, moderner Kunststoff, leicht zu verarbeiten. Dennoch ist der Funktionsumfang erheblich beschränkt, wenn für die Konstruktion nur Kunststoff zum Einsatz kommt. Was kann man damit bauen? Zum Beispiel ein 3D-Puzzle oder eine ungemein laute Fußballtröte, nur die Membrane besteht hierbei aus Luftballon-Gummi.

Die Designer Ray und Charles Eames hätten als erstes wahrscheinlich einen einteiligen Stuhl aus PLA gedruckt, der wäre aber ziemlich teuer geworden. Typische Druckteile sind deutlich kleiner als ein Stuhl, nur die NASA möchte gleich eine ganze Mondbasis vor Ort ausdrucken, allerdings nicht aus Kunststoff, sondern aus Mondstaub-Beton.

Die interessantesten Konstruktionen verwenden die 3D-Teile nur sparsam, der 3D-Drucker selbst ist das beste Beispiel: Da gibt es Stangen, Profile, Riemen, Zahnräder, jede Menge Schrauben, Motoren und Elektronik, nur die Verbindungsteile kommen aus dem 3D-Druck. Es sind auch nicht die Dinge des täglichen Lebens, die man nachbauen sollte, die gibt es bereits in Serienfertigung kostengünstiger. Ausnahme von der Regel: Natürlich ist es heldenhaft, wenn an der Kaffeemaschine just nach Ablauf der Garantie der Einschaltknopf abbricht und man diesen mittels 3D-Druck als Ersatzteil herstellen kann, bevor die teure Maschine zum finanziellen Totalschaden wird.

Die interessantesten Dinge, die ein „Maker“ herstellen kann, sind jedoch ganz klar diejenigen, die es in der Art noch nie gegeben hat, die aus interdisziplinären Themen hervorgehen und in denen Wissen aus mehreren Bereichen zusammenkommt. Meist sind es Transferleistungen, in seltenen Fällen grundlegend neue Ideen. Letztlich ist es immer eine Auswahl von Prinzipien, die zusammenwirken, wobei es wichtiger ist, all die Prinzipien zu kennen, gegen die man sich entschieden hat, inklusive der Begründungen, als nur die Prinzipien, die zum Einsatz kommen. Die Rede ist von kluger Bewertung und Auswahl unter den gegebenen Randbedingungen, also was die Physik und die verfügbaren Bauteile hergeben. Der 3D-Drucker kann dabei eine Art Kleber sein, mit dem die unterschiedlichen Teile auf neuartige Weise verbunden werden.

Weshalb also eine robotische Gitarre bauen? Es ist in etwa der richtige Umfang für ein Schülerpraktikum und es ist von allem etwas dabei: Konstruktion, Elektronik, Hardware, Softwareentwicklung und zudem ist es eine Echtzeit-Anwendung mit Ansteuerung realer Hardware in all ihren physikalischen Eigenheiten. Wir gehen das nicht an, weil es leicht ist, sondern weil es eine Herausforderung ist. Die Gitarre zu spielen ist alles andere als einfach, völlig anders als z.B. an einem Keyboard, muss der Ton noch selbst erzeugt werden, dabei hört man jeden noch so kleinen Fehler. Auf der anderen Seite entstehen durch die natürliche Tonerzeugung erst jene vielfältigen Artikulations-Möglichkeiten, die wir an der Gitarre schätzen. Aber wie viel von dem, was ein guter Gitarrist ausdrücken kann, lässt sich in solch ein robotisches Instrument hinüber retten? Welche Aktuatoren und Sensoren sind dafür notwendig? Mit Sicherheit lernt man in solch einem Projekt kennen, wie der charakteristische Klang zustande kommt, denn es gibt verschiedene Möglichkeiten, eine Saite anzuregen: Anreißen, Anstreichen und Anschlagen. Es klingt mit jeder Methode völlig anders. Im Wesen ist das bereits der Klangunterschied zwischen Gitarre, Cello und Klavier.

Embedded Computing: Über die Kunst, Dingen durch Software ein Eigenleben zu verleihen

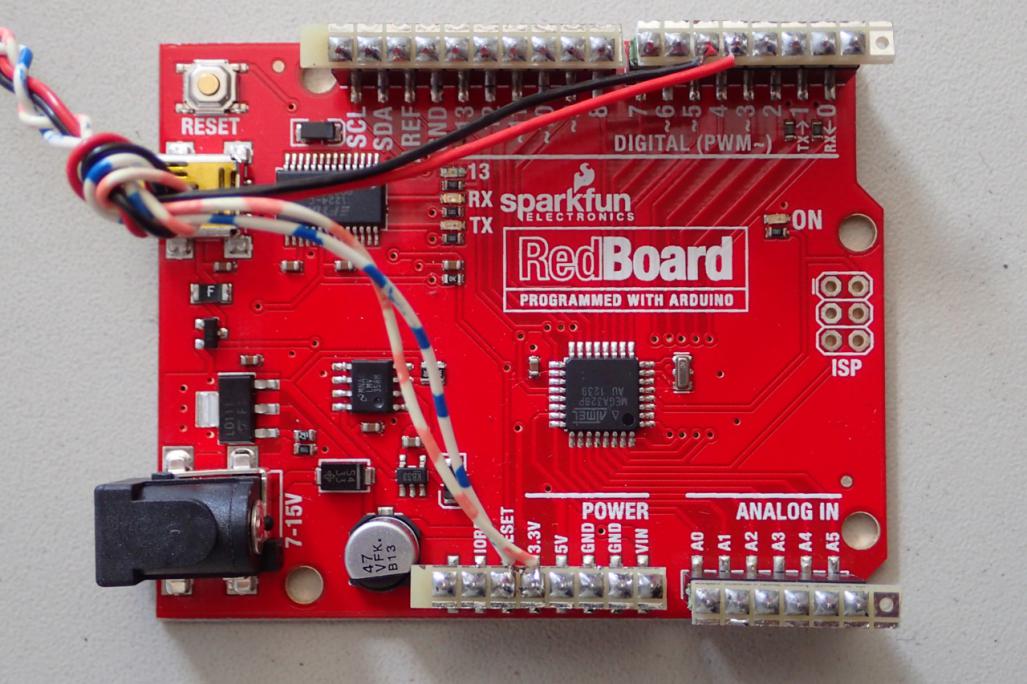

Ein Computer steckt heute in fast jedem Gerät. Was man aktuell von elektronischen Geräten erwartet, geht weit über die immer gleiche, lineare Funktionsweise eines Radios oder eines Küchenquirls hinaus. Es ist die Domäne von Embedded-Systemen, also Geräten, in die ein kleiner Computer eingebaut ist. Die quelloffene Mikrocontroller-Plattform Arduino ist hier ein guter Ausgangspunkt. Die Entwicklungsumgebung nutzt einen Flash-Bootloader, so dass kein separates Programmiergerät benötigt wird. Alles, was an Software zur Entwicklung notwendig ist, wird kostenlos von einer regen Entwicklergemeinde im Internet bereitgestellt.

Übrigens ist Arduino auch die Plattform, mit der typisch selbstgebaute 3D-Drucker angesteuert werden. Diese Geräte sind geradezu ein Konvergenzpunkt der besten Open Source Projekte und man kann eine Menge dabei lernen, wenn man selbst einen baut.

Arduino funktioniert für Windows, OSX und Linux gleichermaßen. Die USB-Schnittstelle versorgt den Arduino mit Strom und ermöglicht gleichzeitig die bidirektionale Kommunikation mit dem Entwicklungsrechner. Der Abstraktionsgrad ist hoch, Arduino schirmt den Benutzer geradezu von Eigenheiten des ATMEL AVR-Prozessors ab. Der C-Compiler kennt sogar schon die Anschlusspins auf der Platine. Kurse, Bücher und vielfältige Libraries mit Bespielanwendungen verschaffen dem Anfänger eine gute Lernkurve. Sollte etwas kaputt gehen, so ist der Ersatz der Hardware kostengünstig.

Kurzum, mit diesen Möglichkeiten ist es vergleichsweise einfach, abstrakte Noten in das robotische Spiel eines natürlichen Instrumentes zu übertragen. Genau das macht der Guitarbot: Sucht man im Netz nach dem Begriff, dann stößt man schnell auf die Kreationen der Gruppe LEMUR: Eine E-Gitarre mit nur einer Saite, einem Motor-Plektron, einem Saitendämpfer und einem sehr schnellen Positionier-Antrieb, der einen berührenden Schlitten unter der Saite positioniert.

|

| Bild 2: LEMUR’s Guitarbot (Quelle: NIME-03 Proceedings) |

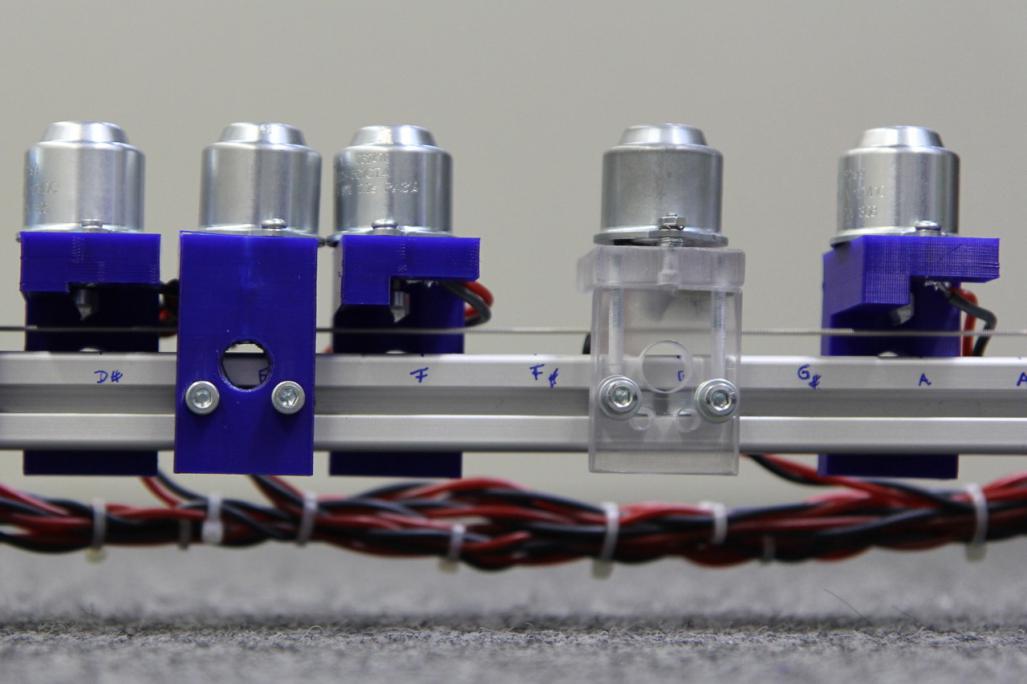

Vier dieser Geräte stehen nebeneinander, sind mit unterschiedlichen Saiten bespannt und können den jeweiligen Tonumfang in 0.2 Sekunden abfahren. Das ist eine sehr hohe Geschwindigkeit, trotzdem ist bedingt durch die PID-Tonhöhenregelung ein Jaulen zu hören. Dennoch - im Vergleich zu anderen Kreationen kann man den Guitarbot von LEMUR als den am weitesten entwickelten ansehen, ist er doch robust, schnell und polyphon spielbar. Was man von dieser viergeteilten Apparatur mitnehmen kann, ist die Konzentration auf das monophone Spiel einer einzelnen Saite. Polyphonie, also die Fähigkeit, mehrere Töne zugleich spielen zu können, wird am besten durch mehrfachen Aufbau desselben Gerätes, bespannt mit verschiedenen Saiten realisiert.

Hardware: Verfügbarkeit als oberstes Gebot der Auswahl

|

|

Bild 3: 3D-Drucker Orcabot 0.43, mit diesem Gerät entstanden die blauen Magnethalter aus PLA Kunststoff |

Mit nur 10 Arbeitstagen für das Schülerpraktikum, in denen der Guitarbot entstehen soll, und ausgestattet ohne nennenswerten Etat, kann man nicht damit anfangen, Bauteile auszusuchen und zu bestellen. Die Lieferung würde viel zu lange dauern, der Realisierungs-Prozess muss ein völlig anderer sein: Was ist schon da und kann verwendet werden? Nicht vorhanden waren z.B. Zahnriemen und Riemenräder wie LEMUR sie einsetzte. Es gab jedoch im Schrott einen Restposten von Hubmagneten. Werden sie bestromt, dann bewegt sich ein frei verdrehbarer Keil um 5mm nach vorne. Ferner gab es Restposten von Alu-Profilschienen, einen Satz Gitarrensaiten, einen Saitenspanner, diverse Relais und Permanentmagnete, einen Audioverstärker-Bausatz, ein Arduino-Uno-Mikrocontroller-Board und Platinen mit zahlreichen N-Kanal-MOSFETS. An Werkzeugen standen Bohrmaschine, Säge, Feile, Lötkolben, Anreiß-Schieblehre, ein Rechner für die Programmierung und ein 3D-Drucker (Bild 3) zur Verfügung, über den hier schon berichtet wurde: http://www.auge.de/usermagazin/hardware/testbericht-mendelparts-orca-043

Die ersten Experimente zum Guitarbot gingen in die Richtung, eine tiefe E-Saite auf eine Profilschiene zu spannen und die Saitenschwingung elektrisch abzugreifen. Die einzig echten Gitarren-Bauteile waren dabei die Saite und der Saitenspanner. Passionierte akustische Gitarrenspieler werden einwenden, dass es ohne gute Tonhölzer und eine resonanzverstärkende Form nicht funktionieren kann. Für E-Gitarren gilt das nicht ganz in dem Ausmaß wie für rein akustische Gitarren. Hier sind insbesondere der Schwingungsabgriff und die nachfolgende elektronische Signalverarbeitung klangbestimmend.

Elektrotechnische Grundlagen: Magnetkreis ohne Magnet, das geht gar nicht

Die einsaitige Gitarre, Pythagoras hätte dazu wahrscheinlich Monochord gesagt, soll nicht nur elektrisch gespielt, sondern auch elektrisch abgegriffen werden. Für den Abnehmer wird eine Spule mit Metallkern und Rückschluss benötigt, ganz ähnlich wie in einem Relais. Die schwingende Saite selbst verändert den Luftspalt und in der Spule wird eine elektrische Spannung induziert. Soweit so schlecht, Theorie und Praxis sind wundervoll vereint: Nichts funktioniert und keiner weiß warum!

|

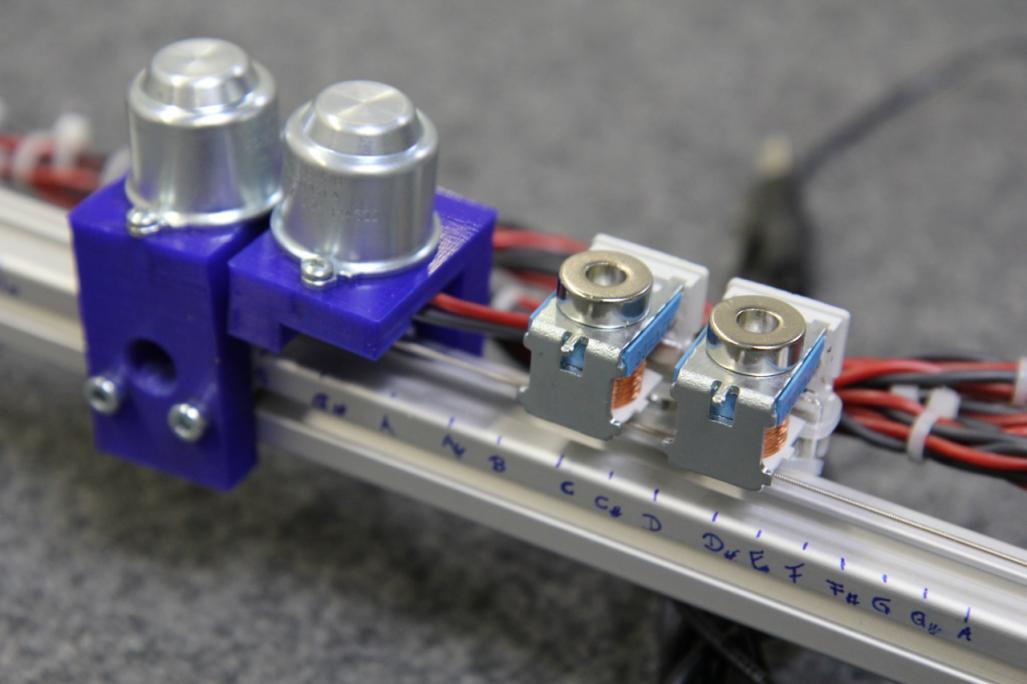

| Bild 4 rechts: zwei Tonabnehmer, hergestellt auf Relais und Permanentmagneten. |

Auflösung: Damit es in der Spule überhaupt zu einer Durchflutung kommen kann, muss es natürlich eine Quelle geben, z.B. einen Permanentmagneten. Der variable Luftspalt kann den Fluss nur modulieren, ändert also nur den magnetischen Widerstand im Kreis, die sogenannte Reluktanz! Es genügt, einen Seltenerd-Magneten oben an die Relaisspule zu setzen. Das ist zwar nicht der optimale Ort im Magnetkreis, aber das ist gut genug und der Magnet hält sich dort von alleine. Diese Relaisspule aus einfachem Kupferdraht und mit festem Eisenkern ist nicht besonders breitbandig, aber eine Resonanz bei ein paar kHz ist völlig in Ordnung für einen Gitarrenabnehmer. Um ungewollte elektromagnetische Einkopplungen zu verringern, gibt es zudem das Prinzip des Humbuckers: Zwei Spulen, an verschiedenen Stellen der Saite angebracht, liefern ein Differenzsignal, das mit der Saitenschwingung zusammenhängt, während elektrische Störungen sich auf beide Kanäle gleichartig auswirken. Die Differenzbildung lässt von Signal und Störung praktisch nur das Signal übrig, daraus folgt ein größerer Störabstand. Mit zwei dieser Spulen und einem Stereo-Verstärker kann man jedoch noch etwas anderes anfangen: Elektrische Entdämpfung. Dabei wird das Signal des ersten Abnehmers verstärkt auf den zweiten Magnetkreis gegeben. Das verstärkt die Schwingung der Saite, der Klang hält wesentlich länger an. Auf elektronischem Wege erhält man das Äquivalent für einen mitschwingenden Resonanzkörper.

Design: Die Form folge der Funktion, Tonwahl durch Abgreifen der Saite

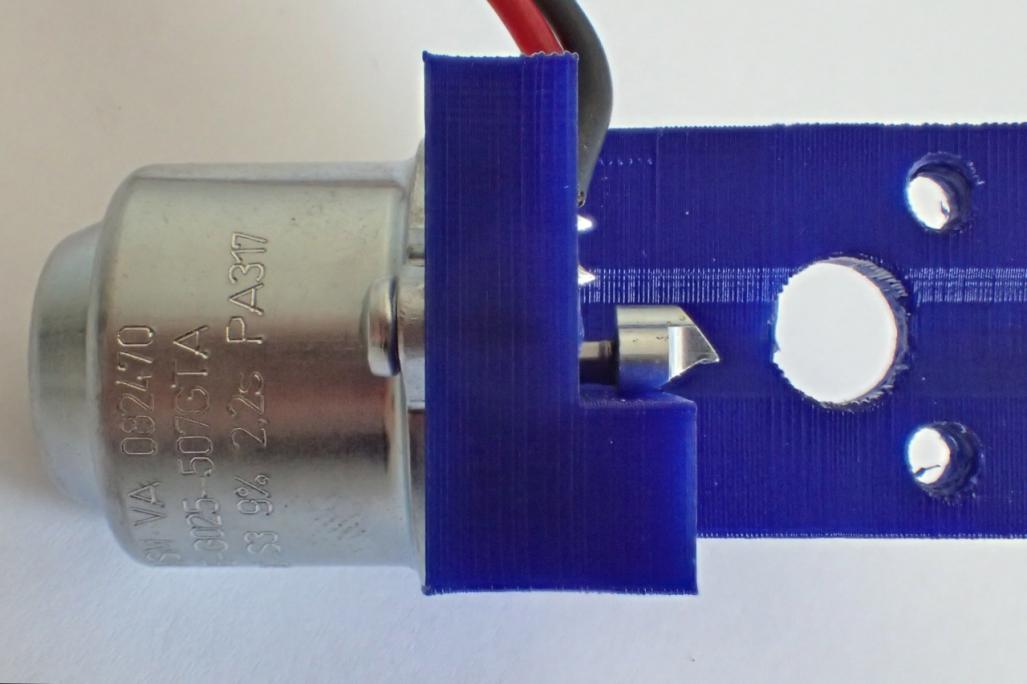

Die verwendeten Hubmagnete haben an ihrer Spitze einen Stahlkeil, der sich frei um die Achse verdrehen lässt. Daraus folgt die Idee, die Saite von oben mit dem Keil anzufahren und in eine linke und rechte schwingende Teil-Saite zu trennen. Wie gut so ein „Tongreifer“ (Bild 5) funktioniert, kann man vorher kaum wissen.

Das ist eine Phase des intensiven Ausprobierens, von Idee und Experiment, von Vorschlagen, Probieren, Verwerfen und neu Denken - sehr zeitintensiv, in Echtzeit etwa 2 bis 3 Tage. Letztlich hat sich das Anschlagen und Halten bewährt, daraus folgt die Montage der Hubmagnete oberhalb der Saite mit Hilfe der Magnethalter, gemeint sind die blauen Teile aus dem 3D-Drucker.

Die Tonwahl ist also deutlich anders realisiert als in einer Gitarre, dort gibt es Bundstege, die in das Griffbrett eingelassen sind. Bundstege sind der Notwendigkeit geschuldet, die Saite an zwei Stellen fest einzuspannen, damit sie frei und ohne schnellen Verlust an Amplitude schwingen kann. Den Bundstegen kommt sogar eine Doppel-Funktion zu: Zum direkten Abgreifen der Saite ist der Finger viel zu weich, er würde die Schwingung bedämpfen, man müsste sie ständig z.B. durch Anstreichen mit einem Bogen wie in klassischen Saiteninstrumenten zum Schwingen bringen. Zum anderen erleichtert der Bundsteg das Finden der richtigen Position auf dem Griffbrett.

„Hammer On“: Spielen durch Anschlagen statt Anreißen

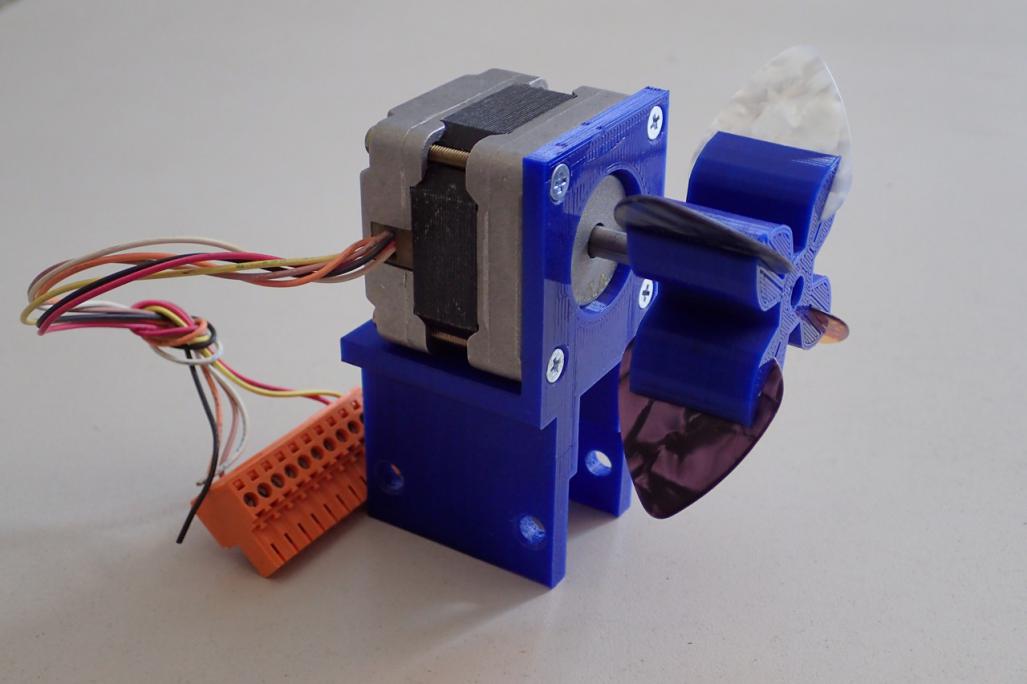

Eine dritte Methode, Saiten in Schwingung zu versetzen ist der Hammer im Klavier oder im Cembalo. Dabei schlägt der Hammer auf die Saite, schnellt jedoch sofort wieder zurück. Die Methode ist auch im Gitarrenspiel bekannt, wobei der Ton ebenfalls durch schnellen Zugriff auf die Saite angeregt wird. Diese im Guitarbot realisierte Spielweise nennt sich „Hammer On“. Es wurden auch Versuche mit einem Motorplektron (Bild 6) unternommen, wie LEMUR es verwendet, jedoch konnte darauf verzichtet werden, da schon beim Abgriff durch den Hubmagneten ein hinreichend lauter Ton angeschlagen wird.

Das Anschlagen klingt verändert gegenüber normalem Gitarrenspiel mit Anreißen der Saite mehr wie ein Kunststück, denn „Hammer On“ ist für den Gitarristen eine besonders schwierige Spielweise und auf Dauer gar nicht durchzuhalten. Durch das Klacken der Hubmagnete wird beinahe ein Flamenco-Instrument daraus. Im elektrischen Signal ist jedoch vom Klacken der Magnete nichts zu hören, das Klacken verbreitet sich praktisch nur direkt akustisch.

Hauptvorteil der Spielweise: Bundstege werden nicht benötigt, jedoch entsteht neben der gewünschten Schwingung rechts der Stahlkante bis zum unteren Verankerungspunkt noch eine weitere Schwingung oberhalb. Dieser ungewünschte Ton wird unterdrückt, indem die Saite hinter dem oberen Auflagepunkt am Ende des Saitenspanners mit Klebeband umwickelt und dadurch bedämpft wird. Dieses Vorgehen bringt weitere Vor- und Nachteile ins Spiel: Man verliert die Möglichkeit, die Saite leer, also ohne angezogenen Hubmagneten zu spielen, aber man gewinnt einen sauberen Klang und die Möglichkeit, die schwingende Saite durch Abschalten der Magnete zu bedämpfen.

Serienfertigung: Replikation der häufig benötigten Teile im 3D-Drucker

Das wichtigste Bauteil, das es zu gestalten gilt, ist der Halter (Bild 7), der den Hubmagneten an der Profilschiene befestigt.

Aus Acrylglas und Platinenresten wurde zunächst ein prototypenhafter Magnethalter zusammengesetzt (Bild 5). Eine Verdrehsicherung verhindert, dass die Stahlkante neben die Saite greift und sich verfängt, sie liegt aber auch nicht so eng an, dass die Bewegung blockiert wird.

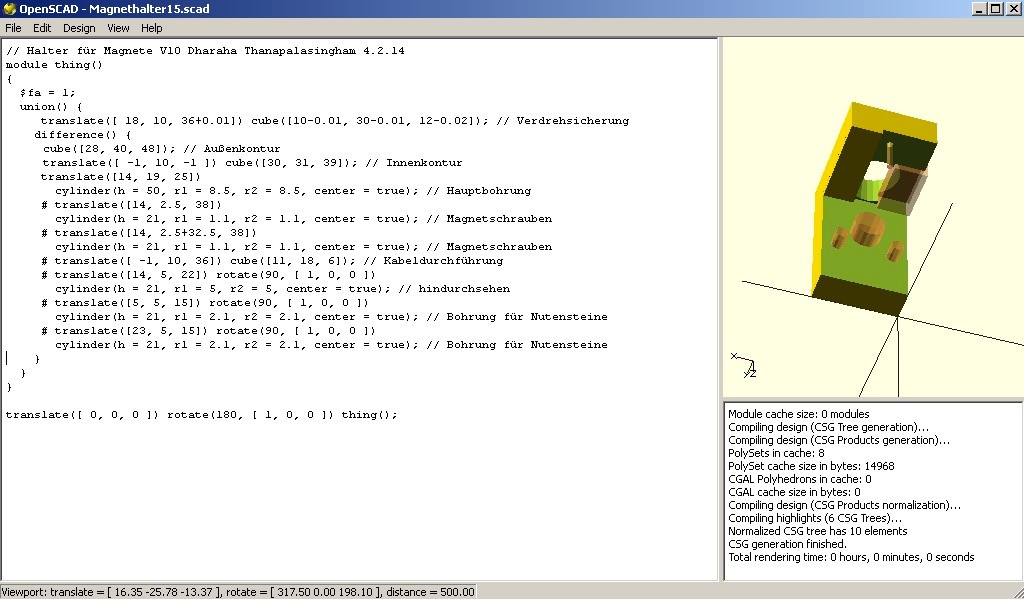

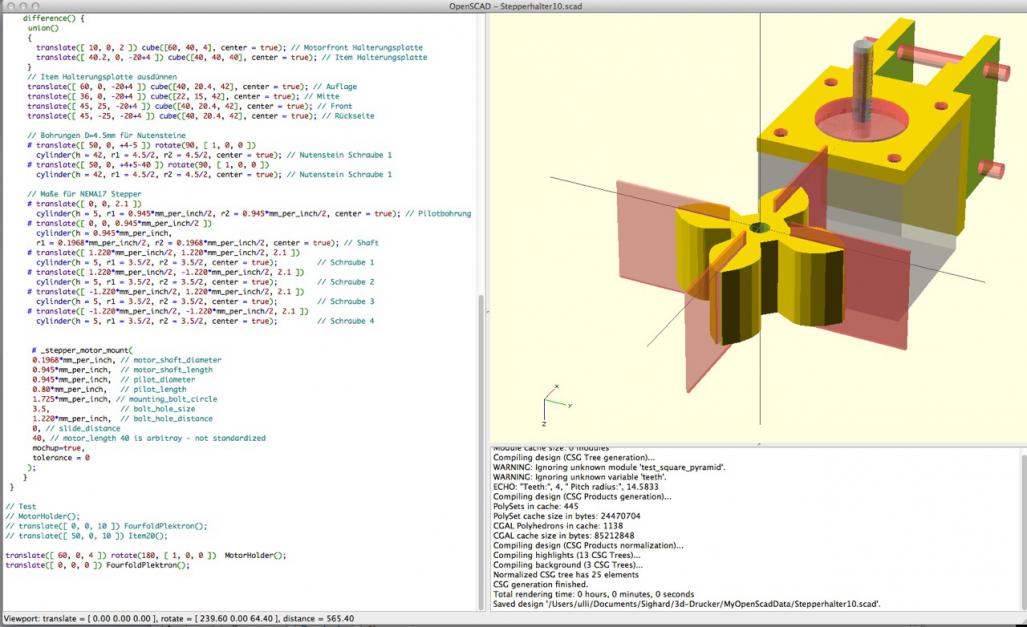

Durch Versuch und Irrtum kommt man iterativ zu einer guten Form, die sich mittels CAD-Entwurf und 3D-Druck leicht replizieren lässt. Hierfür gibt es ein freies CAD-Programm namens OpenSCAD (Bild 8+9). Wer die Raytracer Programmiersprache Persistence of Vision (kurz POV) kennt, der kennt auch die Programmiersprache von OpenSCAD, es ist die gleiche. Grundelemente wie Kuben, Zylinder und Kugeln werden durch Verschiebung, Drehung und logische Verknüpfungen wie difference() und union() zu einem Modell verbunden. Dabei nimmt man sich die experimentell ermittelte Form vor, vermisst sie und erzeugt im Computer ein Abbild. Die Schieblehre (heute: Messschieber) ist in dieser Phase das wichtigste Werkzeug.

|

|

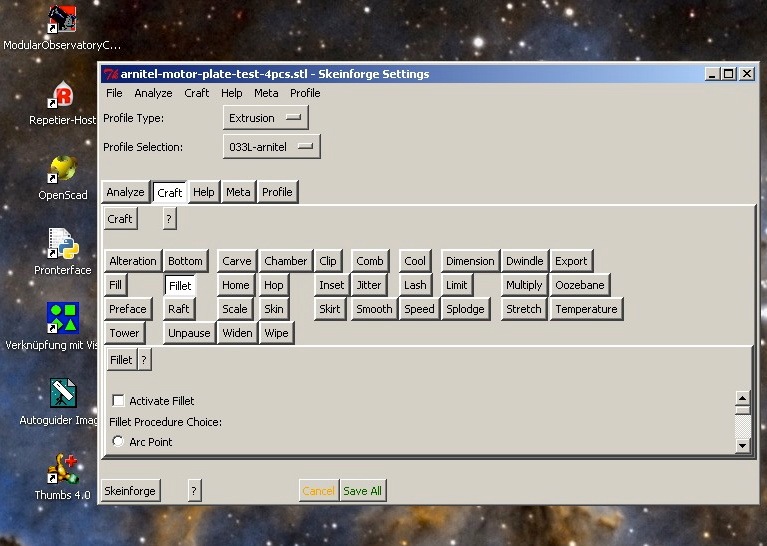

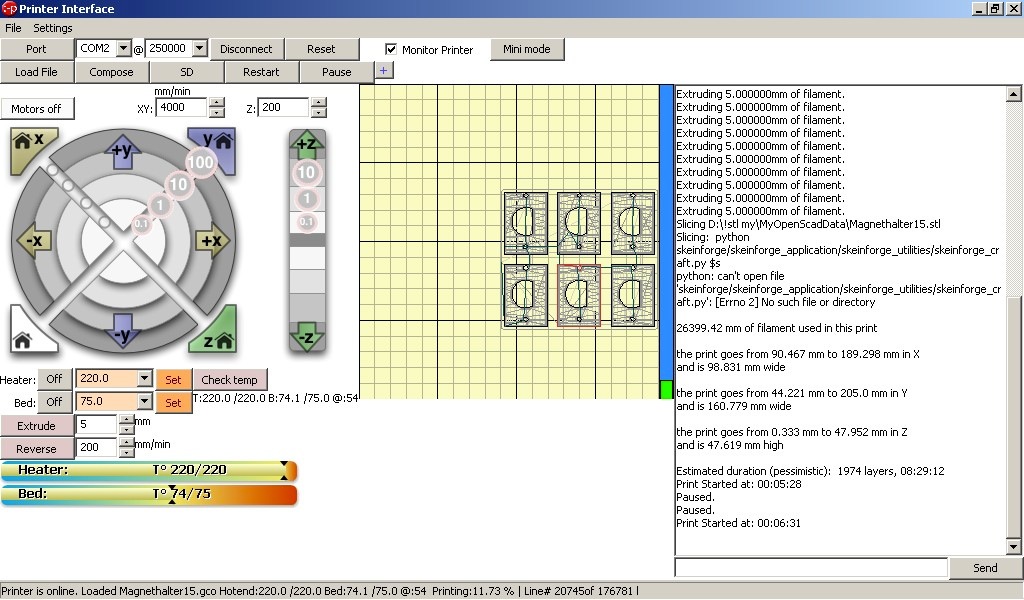

| Bild 10: Slicer Skeinforge, fossil im Aussehen, hervorragend in der Qualität. Das beste daran ist, dass es für den Orcabot ein gut erprobtes Set an Einstellungen für verschiedene Materialien und Aufbauhöhen gibt, hier sind es 0.33mm Auflösung, ein guter Kompromiss zwischen Bauzeit und Genauigkeit. |

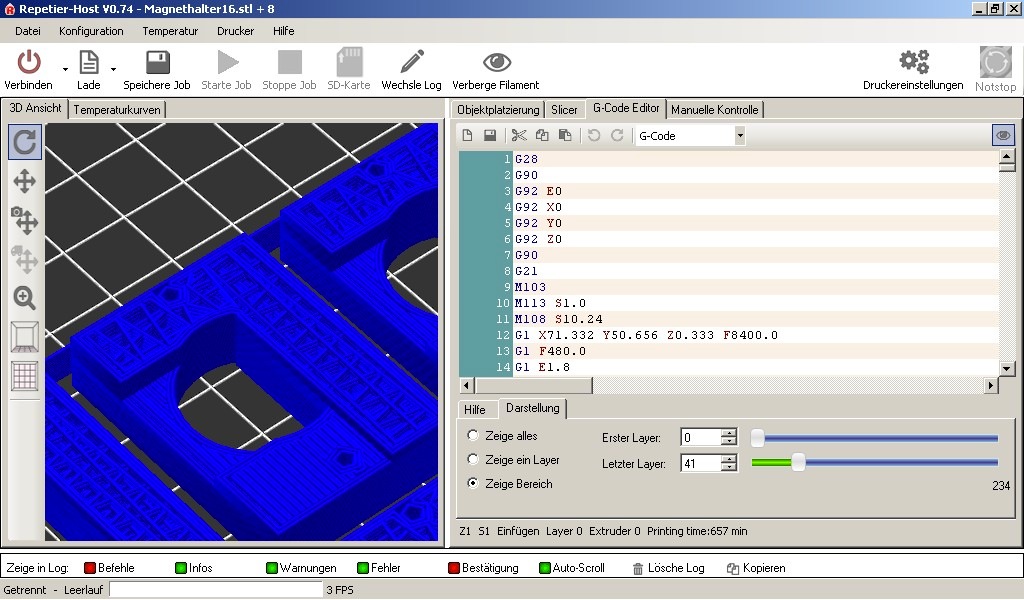

Ist die Form in OpenSCAD „gerendert“, kann sie als STL-File ausgegeben werden. Von hier aus geht es in ein zweites Programm namens Repetier. Es kombiniert mehrere Modelle mit Formen wie auf einem „Backblech“, schiebt sie so dicht wie möglich zusammen und prüft, ob alles in das verfügbare Bauvolumen passt. Repetier übergibt den Verbund von STL-Modellen an einen Slicer namens Skeinforge. Ein Slicer ist ein Programm, dass berechnet, wie ein Kunststoff-Faden gelegt werden muss, um das gewünschte „Solid“ aufzubauen, mit der Wahlfreiheit, dass das „Solid“ nur außen solide sein muss, es kann im inneren Zeit und Material sparend bis auf etwa 25% ausgedünnt werden, der Kunststoff-Faden, das sogenannte „Filament“ wird dabei in Schleifen gelegt, den sogenannten „Bevels“. Die Wendepunkte, Richtungen und Verfahr-Geschwindigkeiten, die Extruder- und Bett-Temperaturen werden in sogenannten GCODE übersetzt.

GCODE ist eine Textdatei mit Aktions-Befehlen, mit denen der 3D-Drucker etwas anfangen kann, man lädt ihn in das vierte Programm namens Pronterface, das „Printer Interface“, damit schaltet man den Drucker ein, bewegt die Achsen in Neutralstellung, überprüft die Funktion und gibt den GCODE über die serielle Schnittstelle Stück für Stück an den Drucker weiter. Pronterface sagt, wie viel Material verbraucht wird und wie lange der Druck dauern wird und dann geht es los. 3D-Drucker sind ziemlich gemächlich, einen halben Tag Druckzeit für alle Magnethalter muss man einplanen.

Elektronik: Vom Arduino bis zum Hubmagneten

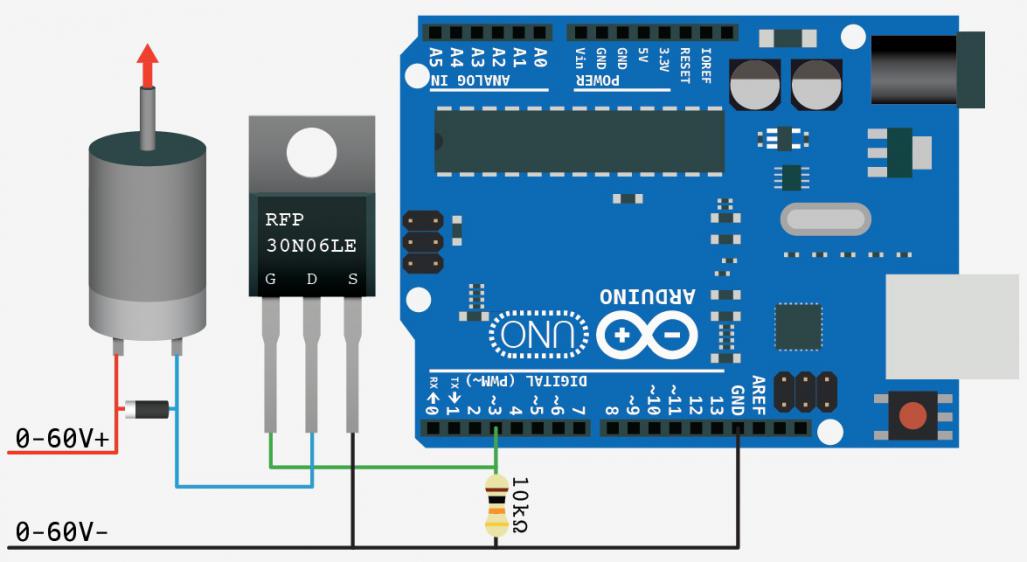

Hubmagneten sind nicht gerade das, was man als energieeffizient bezeichnen würde, sie ziehen ordentlich Strom und man tut gut daran, die Spannung passend zu wählen, um die Verlustleistung zu begrenzen. 6 Volt, 3 Ampere sind das Mindeste, was jeder der verwendeten Hubmagnete benötigt. Ohne Treiberstufe geht es nicht, denn die Arduino Port-Pins können nur etwa 20mA treiben. Schlimmer noch: Legt man nicht 6V, sondern 18V Betriebsspannung an, das ist das, was aus den meisten ausgeschlachteten Laptop-Netzteilen heraus kommt, dann fließen für jeden angezogenen Magneten 9 Ampere.

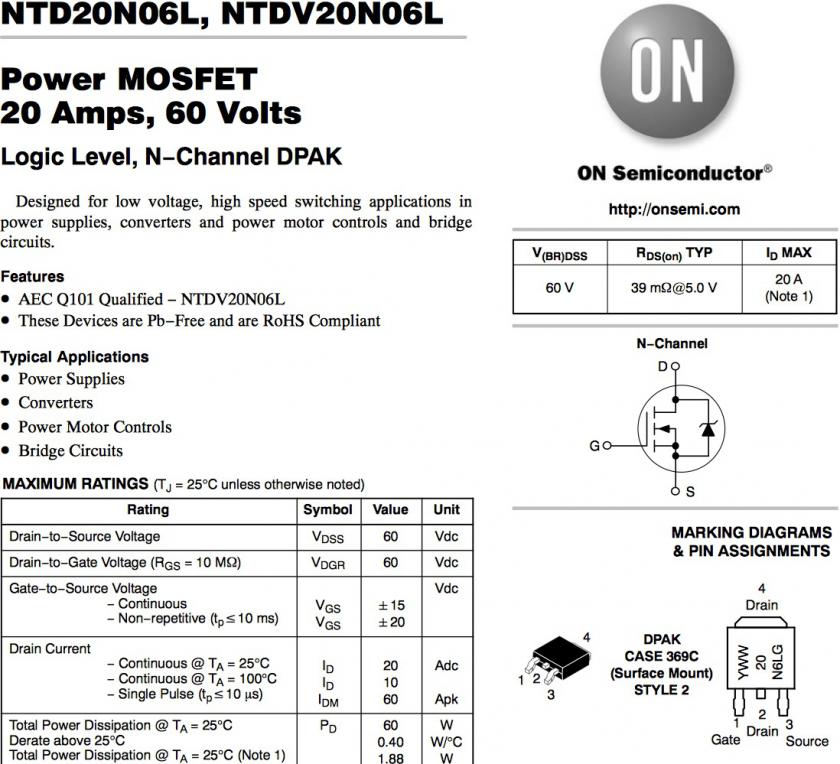

|

| Bild 13: Datenblatt eines Logic-Level MOSFETS passender Größe |

Nicht nur, dass der Magnet dann so heiß würde, dass er den Halter aus PLA-Kunststoff zum Schmelzen brächte, auch das Netzteil verkraftet das nicht lange. Mit einem DC/DC-Wandler geht es daher zunächst herunter von 18V auf 6V. Was jetzt noch fehlt, sind Halbleiter-Schalter für jeden Hubmagneten, in unserem Fall kleine N-Kanal MOSFETS.

MOSFETS sind insbesondere dadurch gekennzeichnet, schon in der kleinen D-Pak-Baugröße Ströme von über 20A schalten zu können. Nun muss man jedoch aufpassen, dass man diese Transistoren auch richtig ansteuert, weil sie sonst unter unerwartet hohen Verlusten durchbrennen. Um auf den im Datenblatt angegebenen Einschaltwiderstand RDSon zu kommen (kleiner ist besser), ist meist eine Gate-Source-Spannung von mindestens 12V notwendig. Steht wie im Falle des Arduinos nur 5V-Logik zur Verfügung, dann reduzieren sich ohne Treiber-Vorstufe die Schalt-Fähigkeiten des MOSFETS beträchtlich. Zum Glück sind 3A für einen MOSFET im D-Pack-Gehäuse nicht besonders viel, man kommt also zur Not auch mit 5V Gate-Source-Spannung und ohne Kühlung aus und kann mit den Arduino Port Pins die MOSFET-Transistoren direkt steuern.

Sobald mehr als ein Hubmagnet betätigt wird, vervielfacht sich die Stromaufnahme aus dem Netzteil. Das kommt jedoch nie vor, weil es musikalisch keinen Sinn hat, auf ein und derselben Saite mehrfach abzugreifen. Wir erinnern uns an das Prinzip von Lemur: Polyphonie durch mehrere dieser Geräte nebeneinander. Jeder einzelne Guitarbot kann nur monophon spielen.

Links

Wie alles begann:

http://www.girlsdiscotech.tu-darmstadt.de/gdt_girlsdiscotech/gewinner_gdt/gewinner_gdt_1.de.jsp

Guitarbot Video:

https://www.youtube.com/watch?v=NyxG4-g-lwU

Vorbild LEMUR:

https://www.youtube.com/watch?v=71f5O4S5NxU

http://tammen.org/lemur-guitarbot-balance-of-power/

http://pdf.aminer.org/000/514/641/lemur_guitarbot_midi_robotic_string_instrument.pdf

Gitarre lernen, so oder so:

https://www.youtube.com/watch?v=pitkCyF26i8

http://www.gamersglobal.de/news/83185/user-artikel-rocksmith-2014-erlebnisse-eines-unmusikalischen

Arduino:

https://www.sparkfun.com/products/11575

Orcabot 3D-Drucker:

http://www.auge.de/usermagazin/hardware/testbericht-mendelparts-orca-043

CAD-Programm OpenSCAD:

Raytracer Sprache:

Slicer Skeinforge:

http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

Repetier:

Pronterface:

http://reprap.org/wiki/Printrun

Übersicht MOSFETs:

http://www.mikrocontroller.net/articles/MOSFET-Übersicht

Datenblatt N-Kanal logic level MOSFET 20N06L:

http://www.onsemi.com/pub_link/Collateral/NTD20N06L-D.PDF

DC/DC Konverter zum Betrieb der Hubmagnete z.B. TRS3-24150

http://www.tracopower.com/products/tsr3.pdf

http://datasheet.octopart.com/TSR3-24150-Tracopower-datasheet-16810197.pdf

Arduino+MOSFET: